서론

2018년말 기준 한국레저산업연구소 발표에 따르면 우리나라 현재 운영중인 골프장은 537개소로 여기서 잔디관리 과정에서 발생되는 잔디 예지물은 폐기물관리법 제2조 2항에 따라 사업장일반(생활계)폐기물로 분류되어 처리의 어려움이 발생되고 있으며, 실제 식물체로만 구성되어 독성이나 위해성의 위험이 없음에도 불구하고 처리·처분에 있어서는 사업장일반폐기물과 같은 방식으로 자체 또는 위탁처리하게 되어 있어 사업주에 경제적 부담은 물론 자원 재순환 측면에서도 낭비적 요소를 가지고 있다.

통상 잔디 예지물의 자원 재순환 방법으로는 축분과 함께 퇴비화 시키는 방법(Ha et al., 2005; Ham, 2009)이 가장 많이 사용되고 있으나 퇴비화 방법 외에도 잔디 예지물을 이용한 액비화(Kim et al., 2003; Lee et al., 2012) 시키는 연구도 폭넓게 진행되고 있는 실정이다. 하지만 작물이나 농업용으로 사용은 부숙조건 등이 완벽하게 맞지 않는 경우 악취발생의 위험성이 있고 주로 셀룰로오스 및 리그닌과 같이 생분해 속도가 매우 느린 잔디 예지물로 인한 냄새 등으로 골프코스에 적용하기에는 문제가 있다. 이처럼 식물체를 이용한 액비 제조 과정에서 배출되는 잔류 물질은 폐기물 처리과정을 거쳐야 하는데 이러한 잔류물의 처리방법 중 가장 확실한 방법은 소각이나 소각을 위한 경비 등이 부담 요인이다.

액비 제조 과정에서 발생되는 이러한 잔류물들은 유기물로서 생분해 속도가 매우 느리나 가연성 성분이므로 소각 등이 가능한 대안으로 제시될 수 있다. 한편 Kim et al. (2015)의 연구에 의하면 황토 및 점토 등을 이용한 블록의 제조에 폐유기물을 혼합하여 소성 시키게 되면 블록내 기공을 만들어 투수성을 가진 블록을 제조할 수 있고 이는 LID (low impact development) 등에 효율적으로 이용될 수 있다고 보고되고 있다. 최근 들어 투수성 블록은 강우시 지하수 충전 등을 위하여 보도나 주차장 등에 폭넓게 시공되고 있어 그 적용성이 확장되고 있는 상태이다. 투수블록에 의한 도로의 포장은 하천으로 유출되는 빗물을 막아 비점오염을 줄일 수 있는 근원적인 해결 방안이며, 투수블록은 불투수성 블록에 비해 교체가 용이할 뿐 만 아니라 교체 비용도 적게 드는 장점도 내포하고 있다(Jung, 2010).

따라서 본 연구는 잔디 예지물을 이용한 액비 제조 과정에서 배출되는 부숙 폐잔류물을 점토, 황토 등과 혼합비를 달리하고, 소성 온도를 조사하여 효과적인 다공성 투수성 블록을 제조 하는 방법에 관한 것이다.

재료 및 방법

실험 재료 및 성상 분석

다공성 투수블록을 제조를 위한 공시 원료로는 잔디 예지물을 이용하여 액비 제조시 발생되는 폐잔류물은 탈수한 후 사용하였다. 탈수된 폐잔류물의 함수율은 68.2%였으며, volatile solids (VS) 함량은 93.5%였다. 그리고 다공성 투수블록 제조에 있어 사용된 황토(loess, 0.02-0.05 mm)와 점토(clay, 0.005 mm 이하)는 dry oven (DK-500, YIH DER, Taiwan)을 이용하여 105℃에서 24시간 동안 건조하여 수분을 충분히 없앤 후 사용하였다.

또한, 황토와 점토의 성상을 파악하기 위하여 건조되어진 황토와 점토를 전기로(FHX-05, DAIHAN, Korea)에서 550℃로 30분간 소성한 후 45 μm 이하의 입자로 분쇄하여 X-선형광분광기(X-ray fluorescence spectrometer; XRF, XRF-1700, SHIMADZU, Japan)를 이용하여 SiO2, Al2O3, Fe2O3, K2O, TiO2, MgO, CaO, Na2O, MnO, P2O5, LOI (loss of ignition) 함량을 분석하 였다.

제조 및 물성 분석

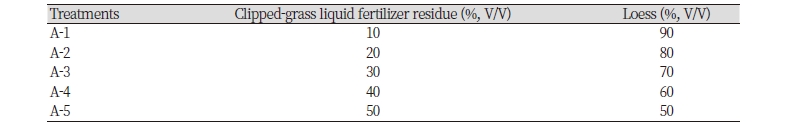

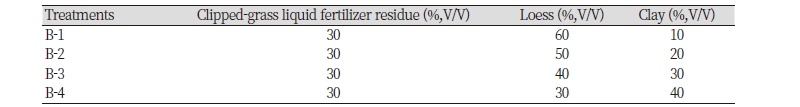

다공성 투수블록 최적 혼합비율을 결정하기 위하여 1차로 탈수된 잔디 예지물 액비 폐잔류물의 혼합량을 10, 20, 30, 40 및 50%로 10%씩 증가시켜 황토와 혼합하였으며, 총 혼합비율을 100%가 되게 하였다(Table 1). 혼합비율별로 제조된 다공 성 투수블록은 물성 분석을 실시하여 최적 혼합비율을 결정하려 하며, 2차로 폐잔류물과 황토의 최적 혼합비율에서 기계적 강도를 향상시키기 위하여 폐잔류물의 혼합비율을 제외한 황토의 혼합비율 내에서 점토와 혼합하였다. 점토의 혼합비율 또한 10%씩 증가시켜 제조하였다(Table 3).

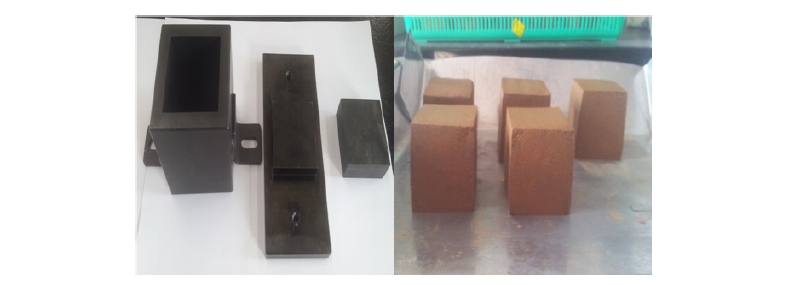

다공성 투수블록은 실험실 규모로 제작되었으며, 각각의 혼합비율에 따라 혼합 후 물을 10-15 wt.% 범위 내에서 물의 양을 적절히 조절하여 반죽을 실시하였다. 반죽되어진 혼합 시료를 자체 제작한 금속 몰드에 넣은 후 고무망치를 이용하여 수회 두들긴 후 5 cm×5 cm×5 cm 크기의 정사각형 다공성 투수블록으로 성형하였다(Fig. 1). 그리고 혼합비율별로 다공성 투수블록을 각 3개씩 성형하였으며, 성형된 다공성 투수블록은 약 24시간 동안 자연 건조시킨 후 dry oven에서 60-105℃로 온도를 서서히 증가시키면서 다공성 투수블록의 수분 함량이 2% 이내가 되도록 24시간 동안 건조하였다. 건조가 충분히(적정 수분함량 2% 이내) 안되면 소성과정에서 표면이 먼저 소성되므로 속에 있는 미량의 수분과 공기가 밖으로 빠져나가지 못해 변형 또는 균열이 생기게 되므로 건조가 충분히 되도록 처리하였다(Jung, 2008; Park, 2010). 충분히 건조되어진 블록 은 전기로(FHX-05, DAIHAN, Korea)에서 900±10℃까지 온도를 높인 후 1시간 동안 유지시켜 소성하였으며, 이때 승온 속도는 5℃/min 로 처리하였다. 소성 후에는 전기로 내에서 방냉을 실시하였으며, 소성 시작부터 요출 때까지 걸리는 총 시간은 24시간으로 하였다.

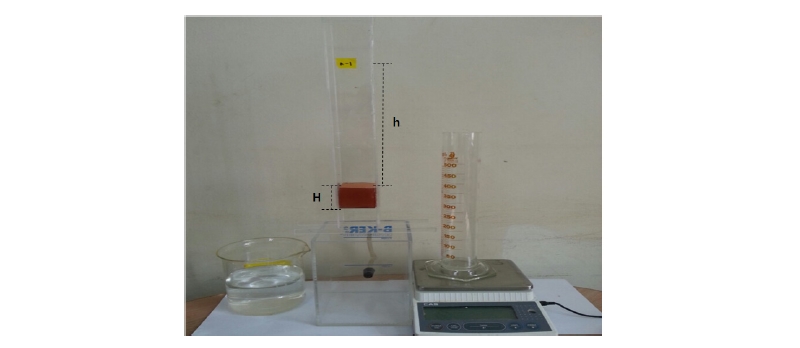

제조된 다공성 투수블록의 물성 분석은 압축강도, 흡수율, 겉보기 기공률, 투수계수를 측정하였다. 압축강도(P-500A, HYUNDAE, Korea) 및 흡수율 측정은 한국산업표준(KS) KS L 4201의 점토벽돌 압축강도 및 흡수율 측정방법(KATS, 2012a)에 따라 측정하였으며, 겉보기 기공률은 한국산업표준(KS) KS L 3114의 내화 벽돌의 겉보기 기공률 측정방법(KATS, 2012b)에 따라 측정하였다. 다공성 투수블록의 투수계수는 KS F 2322 흙의 투수 시험 방법 중 정수위 투수 시험 방법(KATS, 2012c)에 준하여 수행되었다. 본 연구에서는 투수계수를 측정하기 위하여 5 cm×5 cm×90 cm의 크기로 실험 장치를 제작하였으며(Fig. 2), 그 안에 블록을 일정한 높이에 장착하였다. 그리고 장치와 블록사이는 수밀이 유지되도록 하였으며, 제작된 실험장치를 물속에 넣어 다공성 투수블록을 24시간 정도 포화시킨 상태에서 투수계수를 측정하였다. 그리고 다공성 투수블록의 표면 및 내부 형상은 전계방사형 주사전자현미경(field emission scanning electron microscope; FE-SEM, S-4800+EDS, HORIBA, Japan)을 이용하여 관찰하였다.

최적 소성 온도 및 소성 시간

잔디 예지물을 액비 폐잔류물과 황토 및 점토의 최적 혼합비율에 따라 성형되어진 다공성 투수블록을 소성온도 800, 900, 1,000, 1,100 및 1,200℃에서 소성을 실시하여 보았으며, 소성시간을 1, 2, 3시간으로 변화시켜 소성시간에 따른 물리적 변화도 살펴보았다.

다공성 투수블록 안정성

본 연구에서 사용되는 원 시료인 잔디 예지물의 경우 폐자원이므로 이로부터 제조된 다공성 투수블록은 환경적인 문제를 초래할 수 있음에 따라 안정성 평가를 실시하였다. 안정성 평가는 국내 폐기물공정시험법(MOE, 2011)의 용출시험(KSLT, Korea standard leaching test)법에 따라 수행되어졌으며, 원자흡광광도계(AA 240FS, VARIAN, USA)를 이용하여 Pb, Cd, Cu의 농도를 측정하였다.

결과 및 고찰

재료의 성상 분석

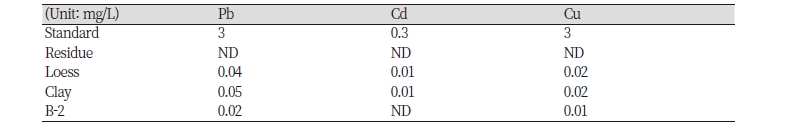

황토와 점토의 주요 화학조성 분석결과 Table 2에 나타난 바와 같이 황토와 점토의 주성분은 결합성 및 건조강도를 좋게 하는 SiO2 (Han et al., 1998; Han et al., 2003)가 각각 45.2, 59.1%로 가장 높은 비율을 차지하고 있었으며, 압축강도 및 내구성을 좋게 하는 Al2O3 (Han et al., 1998; Han et al., 2003; Jeong and Jeong, 2015)가 그 다음으로 각각 22.3, 19.1%로 높은 비율을 차지하고 있는 것으로 나타났다.

잔디 예지물 액비 폐잔류물에 SiO2 및 Al2O3가 높은 황토와 점토를 적당한 혼합비율로 혼합하여 다공성 투수블록을 제조하게 되면 결합력 및 강도 등에 효과적일 것으로 보여지며, Jeong and Jeong (2015)의 연구에서도 SiO2 및 Al2O3의 함량이 높을 경우 세라믹 등의 제조에 있어서 매우 탁월하다고 보고되고 있다. 그리고 SiO2 및 Al2O3 다음으로 높았던 Fe2O3는 소성시 융제 역할을 하여 기공률을 좋게 하는 것으로 Lee (1991)의 연구에서도 보고됨에 따라 본 다공성 투수블록 제조시 기공률 증가에 있어서 효과적일 것으로 판단된다.

폐잔류물 최적 혼합비율

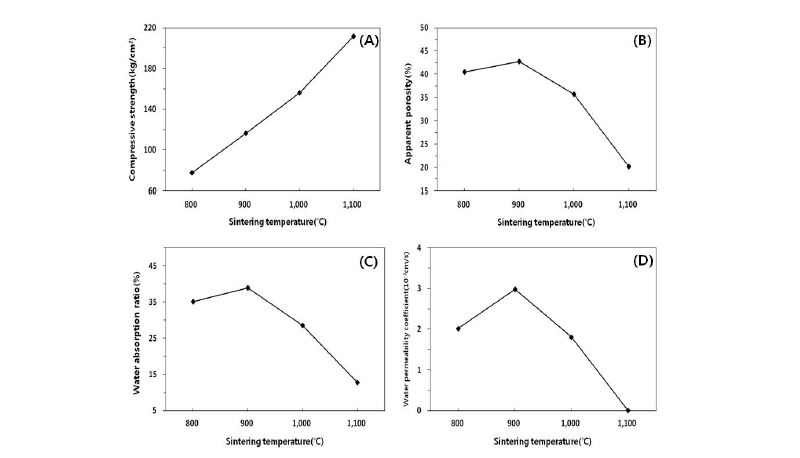

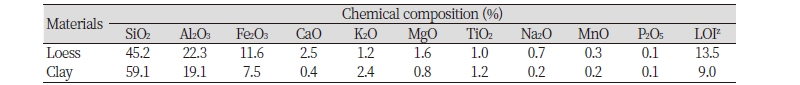

잔디 예지물 액비 폐잔류물과 황토를 혼합하여 제조한 다공성 투수블록에 대하여 물성분석을 실시하여 본 결과 폐잔류물의 혼합비율이 증가될수록 블록내 압축강도는 점차 감소하는 경향을 나타내었으나 폐잔류물의 혼합비율 30% 까지는 압축강도가 다소 완만하게 감소하는 것으로 나타났다(Fig. 3). 하지만 폐잔류물을 40%로 혼합한 A-4 처리구는 약간의 수축 현상이 나타났으며, 50%로 혼합한 A-5 처리구는 수축과 갈라짐 현상이 크게 나타나 압축강도가 현저히 낮아지는 것으로 나타났다.

|

Table 2. Chemical composition of loess and clay used for making of porous permeable block.

|

|

z LOI: Loss of Ignition. |

Fig. 3.Comparison of compressive strength (A), apparent porosity (B), water absorption ratio (C), and water permeability coefficient (D) depending on clipped-grass liquid fertilizer residue and loess mixing ratio. Mixing condition: A-1, Clipped-grass liquid fertilizer residue 10%:Loess 90%; A-2, Clipped-grass liquid fertilizer residue 20%:Loess 80%; A-3, Clipped-grass liquid fertilizer residue 30%:Loess 70%; A-4, Clipped-grass liquid fertilizer residue 40%:Loess 60%; A-5, Clipped-grass liquid fertilizer residue 50%:Loess 50%.

그러나 압축강도 변화 경향과 다르게 겉보기 기공률은 폐잔류물의 혼합비율이 증가할수록 증가하는 것으로 나타났는데 이는 폐잔류물의 함량이 높을수록 소성시 많은 폐잔류물이 회화되면서 투수블록 내에 기공률을 높여준 것으로 판단되며, 폐잔류물 30% 까지는 겉보기 기공률이 직선적으로 급격히 증가하였으나 40% 혼합한 블록에서는 30%로 혼합하였을 때보다 약 3% 만이 증가되는 것으로 나타났다. 그러나 폐잔류물의 50% 혼합비율에서는 다시 겉보기 기공률이 60%로 급격히 증가하는 것으로 나타났는데 이는 블록내 겉보기 기공률 증가보다는 블록내 갈라짐 현상이 발생하여 나타난 결과로 판단된다. 또한, 흡수율 및 투수계수도 겉보기 기공률과 같이 폐잔류물 혼합비율 30% 까지는 직선적으로 증가하다 40% 이상에서는 같은 양상을 보임에 따라 폐잔류물 혼합비율 40% 이상은 겉보기 기공률, 흡수율 및 투수계수 측면에 있어서 더 효과적일 수도 있으나 압축강도의 급격한 감소와 갈라짐 현상으로 블록 제조에 있어서 적합하지 않는 혼합비율인 것으로 판단된다. 따라서 액비 제조에서 발생되는 폐잔류물과 황토의 최적 혼합비율(%)은 30:70(A-3 처리구)가 압축강도, 겉보기 기공률, 흡수율 및 투수계수 측면에 있어서 가장 적절한 혼합 비율인 것으로 나타났으며, 본 연구에서 사용되어진 폐잔류물은 다공성 투수블록 제조함에 있어서 개기공 형성을 위한 적합한 혼합재료인 것으로 판단된다.

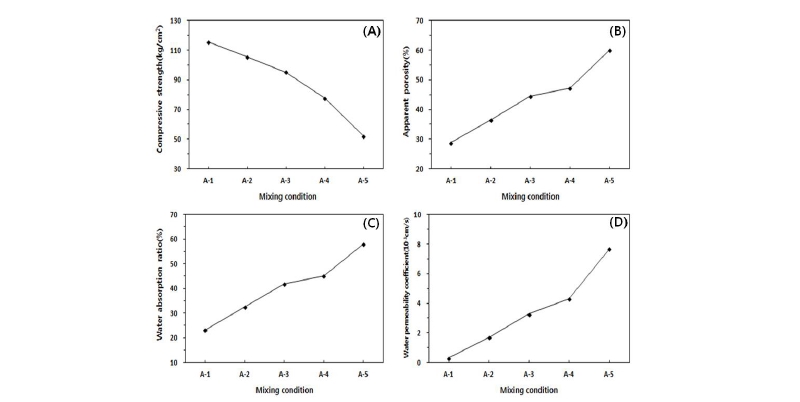

Fig. 4.Comparison of compressive strength (A), apparent porosity (B), water absorption ratio (C), and water permeability coefficient (D) depending on loess and clay mixing ratio. Mixing condition: A-3, Clipped-grass liquid fertilizer residue 30%:Loess 70%; B-1, Clipped-grass liquid fertilizer residue 30%:Loess 60%:Clay 10%; B-2, Clipped-grass liquid fertilizer residue 30%:Loess 50%:Clay 20%; B-3, Clipped-grass liquid fertilizer residue 30%:Loess 40%:Clay 30%; B-4, Clipped-grass liquid fertilizer residue 30%:Loess 30%:Clay 40%.

|

Table 3. Mixing ratio of loess, clay and clipped-grass liquid fertilizer residue for making porous permeable block.

|

황토 및 점토 최적 혼합비율

앞에서 결정된 폐잔류물 및 황토의 최적 혼합비율(%) 30:70에서 다공성 투수블록내 기계적 강도를 향상시키기 위하여 SiO2 및 Al2O3 함량이 높은 점토를 황토 혼합비율(70%) 내에서 혼합시켜 보았다. 황토:점토의 혼합비율(%)은 60:10(B-1 처리 구), 50:20(B-2 처리구), 40:30(B-3 처리구), 30:40(B-4 처리구)으로 점토 혼합비율을 10%씩 증가시켜 보았으며(Table 3), 점토 혼합량 증가에 따른 블록내 물리적 변화는 Fig. 4와 같은 결과를 나타내었다.

황토와 점토의 혼합비율 변화에 따른 압축강도 변화는 폐잔류물과 황토만을 혼합(A-3 처리구)하였을 때 보다 점토를 추가적으로 혼합하였을 때 다공성 투수블록의 압축강도가 현저히 좋아지는 것으로 나타났다. 그러나 점토 혼합비율 10%부터 20%까지는 압축강도가 급격히 증가하였으나 점토 혼합비율 30%부터는 점토 혼합비율 10%와 20%에 비해 완만하게 증가하는 것으로 나타났다.

하지만 점토의 혼합비율이 증가할수록 압축강도는 증가되는 반면 겉보기 기공률, 흡수율 및 투수계수는 감소하는 경향을 나타내었는데 Han et al. (2003) 및 Kim et al. (2015)의 연구에서도 블록 제조시 점토의 혼합비율이 증가될수록 압축강도는 증가하는 반면 겉보기 기공률, 흡수율 및 투수율은 감소하는 것으로 보고되고 있어 다공성 투수블록 제조시 점토 혼합비율도 최적화 되어져야 할 것으로 보여진다.

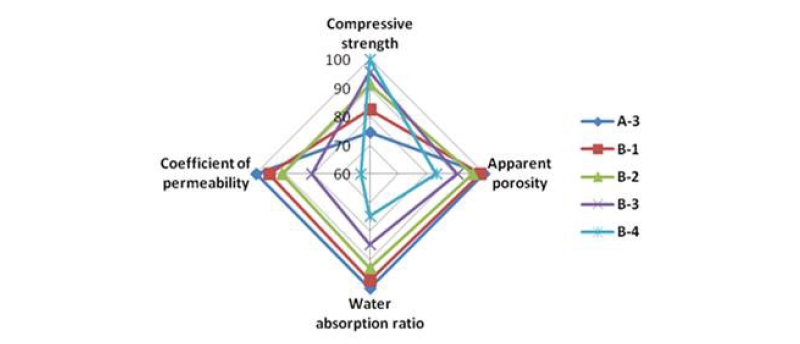

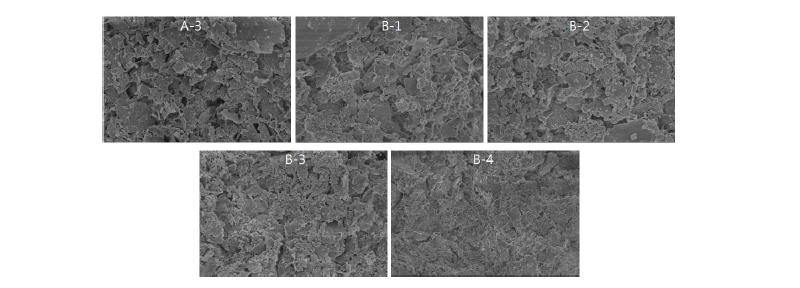

따라서 본 결과를 통해 점토의 적정 혼합비율을 최적화 함에 있어 다소 어려움이 발생됨에 따라 Fig. 5와 같이 radar graph를 이용하여 최적 혼합비율을 도출하여 보았다. 각 축들은 각각의 혼합조성별 물성분석 최대치에 대한 상대적 비(%)값을 도시화하여 나타내었으며, 그 결과 폐잔류물 30%, 황토 50% 및 점토 20%을 혼합한 블록에서 가장 안정적인 결과를 나타내는 것을 확인할 수 있었다. 그리고 제조된 블록의 표면 및 내부형상을 전계방사형 전자주사현미경을 이용하여 관찰하여 본 결과 Fig. 6에서 나타난 바와 같이 점토를 혼합하지 않은 다공성 투수블록(A-3)은 기공이 크고 표면 및 결합구조가 복잡하게 형성되긴 하나 다소 약하고 거칠어 보이는 것을 확인할 수 있었다. 하지만 점토가 10%씩 증가될수록 기공의 크기와 수는 점점 감소하나 표면 및 결합구조가 점점 단단해지는 것을 확인할 수 있었으며, 점토 혼합비율 30%(B-3) 부터는 기공 크기 및 수가 기존 혼합비율보다 현저히 감소되는 것을 확인할 수 있었다.

최종적으로 radar graph를 이용한 물성평가와 표면 및 내부형상 관찰을 통해 종합적으로 평가하여 본 결과 다공성 투수블록 제조에 있어 폐잔류물 : 황토 : 점토의 최적 혼합비율(%)은 30:50:20이 가장 적합한 것으로 판단된다.

Fig. 5.Evaluation of material properties depending on mixing ratio. Mixing condition: A-3, Clipped-grass liquid fertilizer residue 30%:Loess 70%; B-1, Clipped-grass liquid fertilizer residue 30%:Loess 60%:Clay 10%; B-2, Clipped-grass liquid fertilizer residue 30%:Loess 50%:Clay 20%; B-3, Clipped-grass liquid fertilizer residue 30%:Loess 40%:Clay 30%; B-4, Clipped-grass liquid fertilizer residue 30%:Loess 30%:Clay 40%.

Fig. 6.Comparison of FE-SEM photograph depending on mixing ratio. Mixing condition: A-3, Clipped-grass liquid fertilizer residue 30%:Loess 70%; B-1, Clipped-grass liquid fertilizer residue 30%:Loess 60%:Clay 10%; B-2, Clipped-grass liquid fertilizer residue 30%:Loess 50%:Clay 20%; B-3, Clipped-grass liquid fertilizer residue 30%:Loess 40%:Clay 30%; B-4, Clipped-grass liquid fertilizer residue 30%:Loess 30%:Clay 40%.

최적 소성온도 및 소성시간

최적 혼합비율 조건에서 소성온도를 점차 증가시켜 1시간 동안 소성한 결과 1,200℃로 소성한 다공성 투수블록은 원료의 녹아 내림 현상과 블록의 형체가 변형되는 현상을 나타내어 물성분석을 실시할 수 없었으며, 1,200℃를 제외한 소성 온도별로 블록의 물성분석을 실시한 결과 다공성 투수블록의 압축강도는 소성온도가 증가할수록 급격히 증가하는 것으로 나타났다(Fig. 7). 하지만 800℃에서 900℃로 소성온도를 증가시킬 경우 겉보기 기공률, 흡수율 및 투수계수는 증가되는 반면 소성온도가 900℃ 보다 더 높아지게 되면 겉보기 기공률, 흡수율 및 투수계수가 현저히 감소되는 것으로 나타났다. 이를 통해 고온에서는 원료들의 결합력이 증대되어 다공성 투수블록의 강도를 높여 주기는 하나 블록내 기공률과 흡수율을 현저히 감소시켜 투수율에도 영향을 끼치게 되는 결과를 확인할 수 있었다. Han et al. (2003)의 연구에서도 소성온도가 증가하게 되면 압축강도는 증가하고 기공률, 흡수율 및 투수계수는 감소한다고 보고되었는데, 이는 소성온도가 증가하면 소결성이 향상되고 블록내 CaO와 Na2O의 알칼리성분과 SiO2 및 Al2O3이 반응하여 형성된 용융액이 시편의 기공을 메워 기공의 크기와 분포가 감소하고 결합력을 증가시켰기 때문으로 보고되고 있다(Han et al., 2002; Shin et al., 2002).

그러나 다공성 투수블록을 1,100℃의 고온으로 소성하게 되면 압축강도는 211.6 kg/cm2 , 흡수율은 12.8%를 나타내어 한국산업표준(KS) KS L 4201의 점토벽돌 규격 기준 2종(압축강도 210 kg/cm2 이상, 흡수율 13% 이하)(KATS, 2012a)에 해당하는 블록을 만들 수도 있다는 결과도 확인할 수 있었다. 하지만 투수율 등에 있어서 현저히 감소하는 경향을 나타내어 본 다공성 투수블록의 제조에 있어서 소성온도 1,100℃는 다소 적합하지 않는 소성온도로 판단되었다. 위 결과를 통해 일정한 압축강도와 겉보기 기공률, 흡수율 및 투수율을 보이는 소성온도 900℃가 다공성 투수블록 제조에 있어서 가장 적합한 소성온도로 확인됨에 따라 900℃의 소성온도 조건하에서 소성시간을 1시간씩 증가시켜 최대 3시간 까지 증가시켜 본 결과 소성시간 증가는 소성온도 증가와 같이 다공성 투수블록내 압축강도를 조금씩 증가시키는 반면 겉보기 기공률, 흡수율, 투수 계수를 현저히 감소시키는 경향을 확인할 수 있었다(Fig. 8).

따라서 본 연구에서 제조하고자 하는 충분한 기계적 강도와 투수율이 좋은 다공성 투수블록은 900℃의 소성온도에서 1시간 동안 소성하는 것이 최적의 소성온도 및 소성시간인 것으로 판단된다. 이와 같은 조건하에서 제조된 다공성 투수블록 의 압축강도는 116.2 kg/cm2 로 한국산업표준(KS) KS L 4201의 점토벽돌 압축강도 기준 3종(110 kg/cm2 이상)(KATS, 2012a) 이상에 해당되는 것으로 확인되었다. 또한, Jeon (2006)의 연구에 따르면 재생골재로 만든 투수블록의 압축강도는 100-123 kg/cm2 이며, Han et al. (2003)의 연구에서는 1,000℃에서 2시간 동안 소성을 실시한 하수슬러지 소각재를 이용한 투수블록의 압축강도는 106-161 kg/cm2 정도를 보인다고 함에 따라 본 연구에서 제조한 투수블록의 압축강도는 앞선 연구자들의 투수블록과 비슷하거나 큰 차이를 보이지 않는 것으로 나타났다. 그리고 Han et al. (2003) 연구에서도 하수슬러지가 블록내 개기공(open pore)을 형성하여 기공률이 36.7-49.6% 정도를 보인다고 하였는데 본 다공성 투수블록의 기공률은 42.7%로 비슷한 수준을 나타났으며, 투수계수는 2.98×10-3 cm/sec로 Kim et al. (2015)의 연구에서 나타난 유기성 부산물(하수슬러지)을 이용한 투수블록 제조시 최적 제조조건에서 투수계수 1.68~1.79×10-3 cm/sec 정도 보다 좀 더 나은 경향을 나타남에 따라 본 연구에서 사용된 잔디 예지물 액비 제조과정에서 발생되는 폐잔류물은 다공성 투수블록내 개기공 형성을 위한 재료로서 충분한 가치가 있는 것으로 판단된다.

다공성 투수블록 안전성

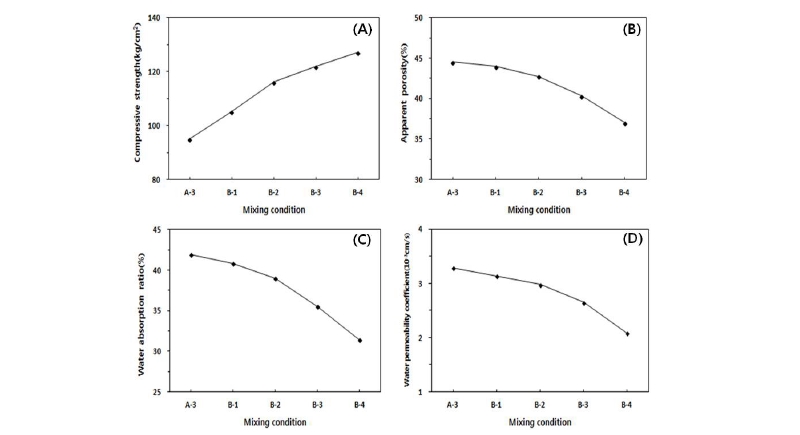

폐기물공정시험방법(MOE, 2011)에 의한 용출시험을 실시하여 용출액 중의 유해물질 함유량을 기준치(폐기물관리법 시행규칙 제2조 제1항 별표1)(MOE, 2015)와 비교하여 본 결과 최적 혼합비율 및 소성조건으로 제조된 다공성 투수블록 (B-2)은 Pb, Cd, Cu 항목 모두 유해물질 함유량 기준치를 초과하지 않는 것으로 나타났으며, 투수블록을 제조하는데 사용된 잔디 예지물 액비 폐잔류물, 황토 및 점토도 모두 기준치 이하로 나타났다. Weng et al. (2003)에 따르면 유기물질들은 소성 중분해되어 용출되지 않는다고 보고되었으며, 본 연구결과에서도 제조에 사용된 원료들의 용출 농도보다 블록 제조 후 중금속 농도가 더 낮아지는 결과를 보였다(Table 4).

이처럼 최적 혼합비율 및 소성 조건으로 결정된 다공성 투수블록(B-2 처리구)은 모든 항목에서 유해물질 함유량 기준을 초과하지 않는 것으로 나타남에 따라 다공성 투수블록으로 사용함에 있어 충분히 안전할 것으로 판단된다.